หลักการ 5ส คือ เทคนิคหรือวิธีการจัดหรือปรับปรุงสถานที่ทำงานหรือสภาพการทำงานให้เกิดความสะดวก ความเป็นระเบียบเรียบร้อย สะอาดเพื่อเอื้ออำนวยให้เกิดประสิทธิภาพในการทำงาน ความปลอดภัย และคุณภาพของงาน5ส เป็นกิจกรรมพื้นฐานที่สำคัญในการสร้างความตระหนักให้กับพนักงานในการทำงานอย่างมีประสิทธิภาพและนำไปสู่ผลลัพธ์ของการดำเนินงานตามนโยบายและเป้าหมายขององค์กร และสามารถส่งเสริมสร้างขีดความสามารถในการแข่งขันให้กับการดำเนินธุรกิจ หากสภาพแวดล้อมในการทำงานที่ถูกสุขลักษณะ มาตรฐานการทำงานที่สอดคล้องกับการผลิต อาจส่งผลให้กระบวนการผลิตมีประสิทธิภาพและมีประสิทธิผล หากได้ดำเนินกิจกรรมเพื่อเพิ่มผลผลิตควบคู่ย่อมส่งผลต่อความสำเร็จเป็นอย่างยิ่ง หลักการจัดทำ5ส เพื่อเพิ่มประสิทธิภาพให้องค์กร ทำให้ช่วยลดปัญหาความสูญเปล่าต่าง ๆ ช่วยเพิ่มประสิทธิภาพในการทำงานให้สูงขึ้น และท้ายที่สุด ยกระดับและเพิ่มผลผลิตให้ได้คุณภาพที่สูง ลดต้นทุน เพิ่มกำไรให้กับองค์การและเกิดการพัฒนาอย่างต่อเนื่อง รวมถึงพนักงานในองค์การมีส่วนร่วมซึ่งจะนำไปสู่การสร้างขีดความสามารถในการแข่งขัน และการเติบโตอย่างต่อเนื่อง

ภาพที่ 1 : หลักการ5ส คืออะไร

ความหมายของ “หลักการ 5ส”

ภาพที่ 2 : 1ส (สะสาง)

- สะสาง (Clearing Up)

คำว่า “Clearing Up” คือ การแยกสิ่งของที่จำเป็นและไม่จำเป็นออกจากกัน จากนั้นให้ทิ้งของที่ไม่จำเป็นไป ตัวอย่างเช่น โรงงานที่ต้องผลิตสินค้าเป็นจำนวนมากในแต่ละวัน ก็มักจะมีปริมาณขยะมากตามไปด้วย หากปล่อยขยะทิ้งไว้ ไม่สะสางให้เรียบร้อย เวลาอยากหาของที่ต้องการก็จะทำได้ยากและอาจนำไปสู่การเกิดอุบัติเหตุได้ เพราะฉะนั้นจึงควรกำจัดสิ่งของที่ไม่จำเป็นออกไปบ้าง นอกเหนือจากการทิ้งขยะแล้ว แนะนำให้จดบันทึกรายการสินค้าคงคลังเอาไว้พร้อมทั้งระบุรายละเอียด เช่น ปีที่ผลิต จำนวนสินค้า ฯลฯ อีกทั้งควรตรวจสอบสิ่งของไม่ได้ใช้อย่างน้อยเดือนละหนึ่งครั้ง เพื่อทำให้การจัดการโดยรวมดีขึ้น

ภาพที่ 3 : 2ส (สะดวก)

2. สะดวก (Organizing)

คำว่า “Organizing” คือ การวางสิ่งของจำเป็นไว้ในตำแหน่งที่หยิบใช้งานได้ง่าย เช่น วางวัสดุและเครื่องมือที่จำเป็นต่อการทำงานในบริเวณที่หยิบได้สะดวก โดยเลือกสิ่งของให้เหมาะกับผู้ใช้งาน รวมถึงความถี่ในการใช้อุปกรณ์นั้นๆ จะช่วยให้ทำงานได้รวดเร็วและราบรื่นมากขึ้น นอกจากนั้น จำเป็นต้องกำหนด “ที่วางประจำ” ให้กับอุปกรณ์หรือเครื่องมือใหม่ที่นำมาใช้ พร้อมทั้งแชร์ตำแหน่งที่วางให้กับพนักงานคนอื่นร่วมรับรู้ด้วย

หากเครื่องมือชิ้นนี้มีผู้ใช้งานหลายคน เวลานำเครื่องมือออกไปใช้ ให้วางแผ่นป้าย “กำลังใช้งาน” ลงในถาดเพื่อสื่อสารกับผู้ใช้งานคนอื่นๆ ให้รับทราบได้อย่างสะดวก

ภาพที่ 4 : 3ส (สะอาด)

3. สะอาด (Cleaning)

คำว่า “Cleaning” คือ การทำความสะอาดอุปกรณ์ และตรวจสอบสถานที่ทำงานให้สะอาดอยู่เสมอ หากเราอยู่ในสภาพแวดล้อมที่สะอาด จะช่วยสร้างบรรยากาศที่ทำให้รู้สึกว่าสามารถทำงานเมื่อไหร่ก็ได้ เราควรหมั่นตรวจสอบและรักษาสภาพแวดล้อมให้สะอาดเรียบร้อยจนเป็นนิสัย นอกจากจะทำให้สังเกตเห็นความผิดปกติของอุปกรณ์การทำงานและข้อบกพร่องต่าง ๆ ได้อย่างรวดเร็วแล้ว ยังช่วยลดความเสี่ยงในการเกิดอุบัติเหตุรวมถึงปัญหาอื่น ๆ ที่จะตามมาด้วย ยิ่งไปกว่านั้นทางโรงงานควรกำหนดผู้รับผิดชอบในการทำความสะอาดอุปกรณ์และสถานที่ในแต่ละวัน การทำความสะอาดก็จะมีประสิทธิภาพมากขึ้น

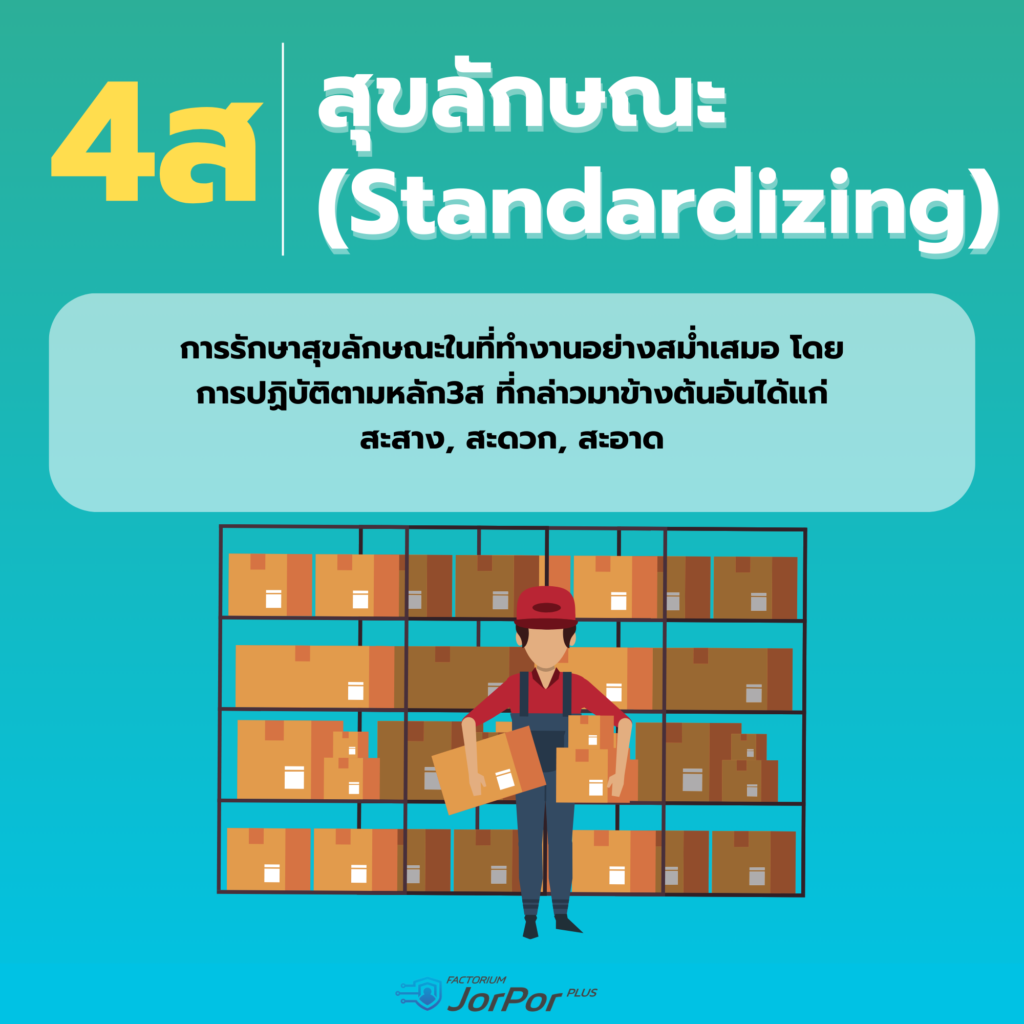

ภาพที่ 5 : 4ส (สุขลักษณะ)

4. สุขลักษณะ (Standardizing)

คำว่า “Standardizing” คือ การรักษาสุขลักษณะในที่ทำงานอย่างสม่ำเสมอ โดยการปฏิบัติตามหลัก3ส ที่กล่าวมาข้างต้นอันได้แก่ สะสาง, สะดวก, สะอาด พนักงานควรทำตามกฎเหล่านี้ให้เป็นกิจวัตรเพื่อรักษาสุขลักษณะภายในองค์กร นอกจากนี้ทางโรงงานควรตั้งผู้ตรวจสอบด้วยเช่นกัน เพื่อเช็คให้แน่ใจว่าได้มีการรักษาความสะอาดอย่างถูกต้องตามหลัก 3ส ในทางปฏิบัติจริงหรือไม่อย่างไร

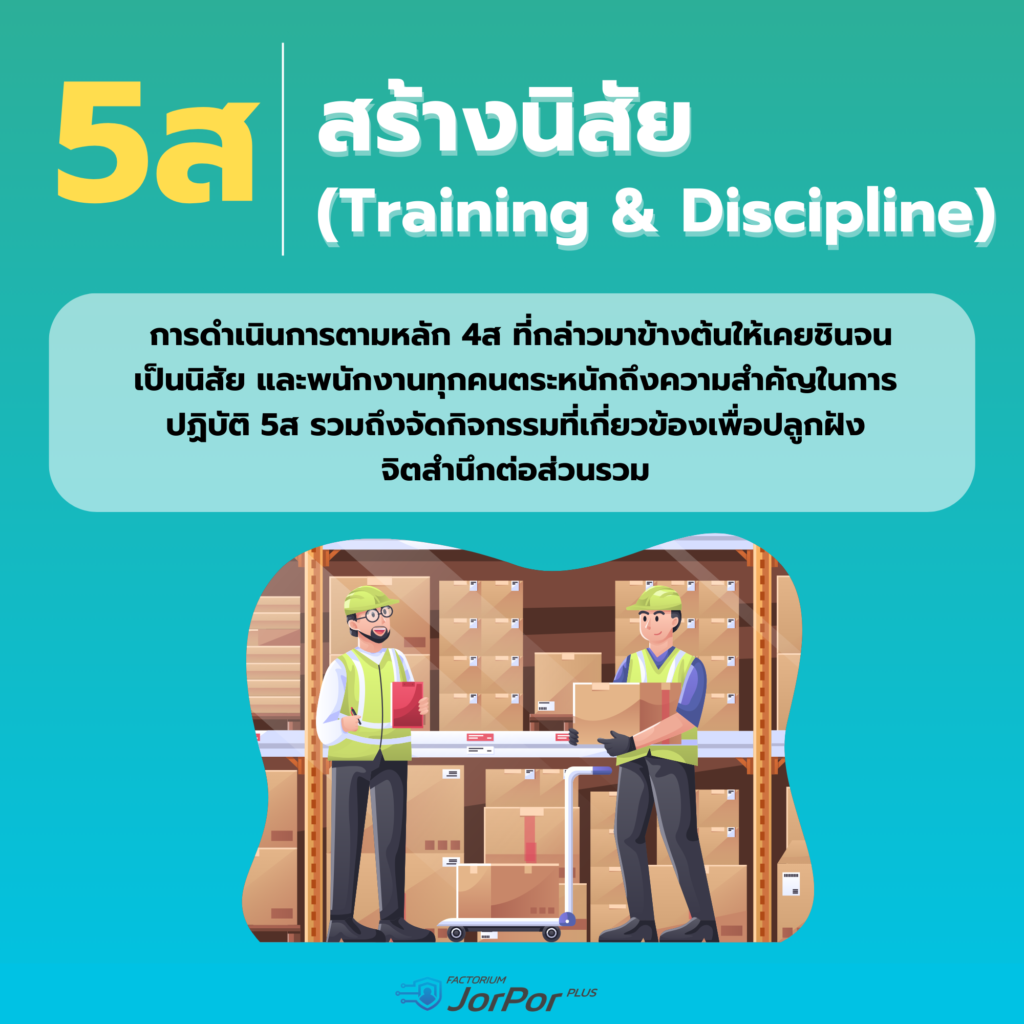

ภาพที่ 6 : 5ส (สร้างนิสัย)

5. สร้างนิสัย (Training & Discipline)

คำว่า “Training & Discipline” คือ การดำเนินการตามหลัก 4ส ที่กล่าวมาข้างต้นให้เคยชินจนเป็นนิสัย เพื่อสภาพแวดล้อมที่สะอาดในที่ทำงาน องค์กรควรส่งเสริมให้พนักงานทุกคนตระหนักถึงความสำคัญในการปฏิบัติตามกฏ 5ส รวมถึงจัดกิจกรรมที่เกี่ยวข้องเพื่อปลูกฝังจิตสำนึกต่อส่วนรวม

ยกระดับความปลอดภัยให้มากขึ้น

ภาพที่ 7 : ยกระดับความปลอดภัย

หากวัสดุและเครื่องมือที่ใช้ในการทำงานถูกจัดวางอย่างไม่เป็นระเบียบ อัตราการเกิดอุบัติเหตุที่ไม่คาดคิดก็จะเพิ่มสูงขึ้น การตรวจสอบและบำรุงรักษาเครื่องมืออย่างสม่ำเสมอจะช่วยให้เราสามารถใช้งานอุปกรณ์ในการทำงานได้อย่างปลอดภัยและถูกต้อง หลักการ5ส นั้นเป็นประโยชน์และมีนัยยะที่สำคัญอย่างมากในแง่ของการป้องกันการบาดเจ็บหรือเสียชีวิตจากการปฏิบัติงาน โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการผลิตและอุตสาหกรรมการก่อสร้าง ที่มักมีความเสี่ยงสูงในการเกิดอุบัติเหตุขณะทำงาน ด้วยเหตุนี้องค์กรจึงควรดำเนินการเรื่องนี้อย่างเคร่งครัด

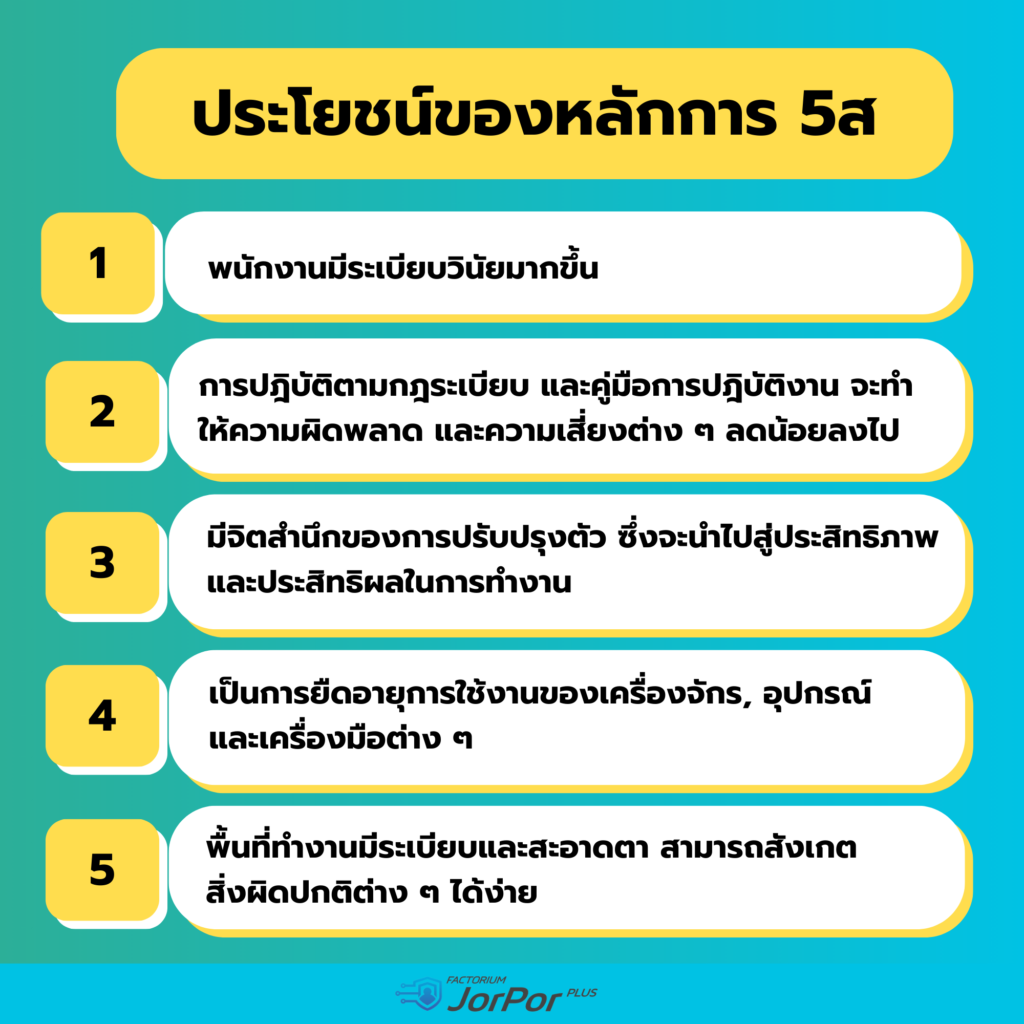

ประโยชน์ของ หลักการ 5ส

ภาพที่ 8 : ประโยชน์ของ หลักการ5ส

หลักการ5ส จะทำงานได้ดีต่อเมื่อพนักงานทุกคนมีแนวคิดและแนวการปฏิบัติเหมือนๆ กัน ทุกอย่างต้องถูกจัดเก็บ และจัดวางไว้อย่างเป็นระเบียบ ความผิดปกติใดๆที่เกิดขึ้นเป็นการส่งสัญญาณถึงปัญหาที่ต้องได้รับการแก้ไข ทำให้พื้นที่ทำงานของพนักงานมีประสิทธิภาพมากขึ้น นำไปสู่คุณภาพของผลผลิตที่สูงขึ้นและมีความสม่ำเสมอมากขึ้น เนื่องจากการขจัดความไร้ประสิทธิภาพทำให้มั่นใจได้ว่า การดำเนินงานจะดำเนินไปตามแผนที่วางไว้ ซึ่งประโยชน์ที่พนักงานและองค์กรจะได้รับ ได้แก่

1.พนักงานมีระเบียบวินัยมากขึ้น สภาพแวดล้อมในการทำงานดีขึ้น พื้นที่จัดเก็บลดลง

2.การปฎิบัติตามกฎระเบียบ และคู่มือการปฎิบัติงาน จะทำให้ความผิดพลาด และความเสี่ยงต่าง ๆ ลดน้อยลงไป

3. มีจิตสำนึกของการปรับปรุงตัว ซึ่งจะนำไปสู่ประสิทธิภาพและประสิทธิผลในการทำงาน

4. เป็นการยืดอายุการใช้งานของเครื่องจักร, อุปกรณ์ และเครื่องมือต่าง ๆ

5. พื้นที่ทำงานมีระเบียบและสะอาดตา สามารถสังเกตสิ่งผิดปกติต่าง ๆ ได้ง่าย

การปฏิบัติตามหลักการ 5ส ไม่เพียงแค่ใช้เพื่อรักษาสภาพแวดล้อมที่ทำงานให้สะอาด แต่ยังสามารถเพิ่มแรงจูงใจของพนักงาน เพิ่มปริมาณการผลิตและยกระดับความปลอดภัยในโรงงานได้อีกด้วย หากต้องการปฏิบัติกิจกรรมได้อย่างถูกต้องและมีประสิทธิภาพ แนะนำให้เริ่มดำเนินการไปทีละขั้นตอน พยายามใช้หลักการ 5ส ร่วมกับการสร้างจิตสำนึกต่อส่วนรวมให้กับพนักงานภายในโรงงานเป็นวงกว้าง เปิดโอกาสให้ทุกคนได้ได้มีส่วนร่วมในการวางแผน และลงมือปรับปรุงพื้นที่ ปฏิบัติงานของตนเองเพื่อให้เกิดผลลัพธ์อย่างสูงสุด

การไม่ปฏิบัติตามหลักการ 5ส อาจส่งผลให้พื้นที่ทำงานยุ่งเหยิงและไม่เป็นระเบียบ ประสิทธิภาพการทำงานลดลง ข้อผิดพลาดและข้อบกพร่องเพิ่มขึ้น อันตรายด้านความปลอดภัย และขวัญกำลังใจของพนักงานต่ำ สิ่งสำคัญคือต้องจัดลำดับความสำคัญของหลักการ5ส เพื่อรักษาสภาพแวดล้อมการทำงานที่มีประสิทธิภาพ ปลอดภัย และมีประสิทธิผล การนำหลักการ5ส ที่เราได้ให้ข้อมูลไปในบทความนี้ไปใช้จะช่วยส่งเสริมวัฒนธรรมแห่งวินัย การทำงานเป็นทีม และการปรับปรุงอย่างต่อเนื่อง ซึ่งท้ายที่สุดจะนำไปสู่ขั้นตอนการทำงานและช่วยเพิ่มผลผลิตในโรงงานไปในทิศทางที่ดีขึ้น

ดังนั้นไม่เพียงแต่พนักงานในโรงงานอุตสาหกรรมเท่านั้นที่จะร่วมทำหลักการ5ส บุคคลภายนอก เช่น ผู้รับเหมาที่เข้าในทำงานในบริเวณพื้นที่ของโรงงาน ก็ต้องร่วมปฏิบัติหลักการ5ส เช่นเดียวกัน ตัวอย่างเช่น เมื่อผู้รับเหมาปฏิบัติงานในพื้นที่ของโรงงานเสร็จเรียบร้อยแล้ว ก็ต้องทำความสะอาดจัดเก็บพื้นที่ดังกล่าวให้เรียบร้อยก่อนออกจากโรงงาน และเพื่อให้เกิดประสิทธิภาพทั้งพนักงานและผู้รับเหมา โดยระบบจัดการใบอนุญาตเข้าทำงาน (EWS) จาก JorPor Plus มีวิธีการตรวจประเมินการปฏิบัติงานของผู้รับเหมา ทั้งก่อน ระหว่าง และหลังการปฏิบัติงานได้อย่างดี มีให้ทดลองใช้คลิกได้เลยค่ะ

Website: https://factorium.tech/jorporplus/

Facebook: https://www.facebook.com/JorPorPlus

Youtube: https://www.youtube.com/playlist?list=PL0b92T8M8rKX1jrpbfpBgozl6Dk3y-nu8