Kanban TOYOTA เครื่องมือแบบ Lean ในระบบ TPS (TOYOTA Production Systems)

โรงงานส่วนใหญ่มักจะมองหาเครื่องมือ ที่เข้ามาความคุมการผลิตให้มีประสิทธิภาพที่เพิ่มขึ้น และช่วยลดต้นทุนในการผลิตแต่สิ่งหนึ่งที่ถือว่าเป็นต้นทุนที่สูงสุด เช่นกันนั่นก็คือ ต้นทุนจากการเก็บสินค้าคงคลังที่มีจำนวนสินค้ามากเกินไป ซึ่งแน่นอนว่ามีหลักการมากมายที่เข้ามาช่วยให้การทำงานนั้นง่าย และสะดวกมากขึ้น วันนนี้ทาง Factorium CMMS เรามีอเครื่องมือที่เรียกได้ว่าเป็นระบบบริหารควบคุมการผลิตให้มีประสิทธิภาพเพิ่มขึ้น คิดค้นขึ้นมาโดย TPS (TOYOTA Production Systems) ซึ่งเป็นระบบการผลิตจากบริษัท TOYOTA เครื่องมือที่ว่านี้คือ “Kanban” ว่าแต่เครื่องมือนี้มีความสำคัญอย่างไรในการนำมาควบคุมการผลิตในโรงงาน และเกิดขึ้นมาได้อย่างไร? กันบ้างเรามาเริ่มใต้นกันที่จุดกำเนิดของ Kanban กันก่อนเลยครับ

Kanban จาก TOYOTA เกิดขึ้นในปี 1940

ย้อนกลับไปปี คศ. 1940 มีจุดเริ่มต้นในช่วงปลายทศวรรษที่ 1940 ซึ่งขณะนั้นโตโยต้ากำลังเผชิญกับวิกฤตการณ์ทางการเงินและใกล้จะล้มละลายเมื่อ บริษัท นำระบบการผลิตที่มีจุดมุ่งหมายเพื่อผลิตตามความต้องการของลูกค้าและระบุการขาดแคลนวัตถุดิบ สายการผลิต ทาง TOYOTA ได้ติดสินใจเพื่อไปดูงานบริษัทรถยนต์ฟอร์ด ที่ประเทศสหรัฐอเมริกา ไทอิจิ โอโนะ Taiichi Ohno วิศวกรประจำบริษัท TOYOTA โดยสังเกตเห็นว่าในซุปเปอร์มาร์เกต นั้นสินค้าบนชั้นวางพนักงานที่เติมของบนชั้นไม่ได้มีการเข้าไปเช็คจำนวนแต่กลับรู้ว่าต้องเติมสินค้าบนชั้นวางเป็นจำนวนเท่าไหร่ เขาเลยเกิดการตั้งคำถาม และความสงสัยว่าทำพนักงานจะรู้ได้อย่างไรว่าต้องเติมของเท่าไหร่และเวลาไหนบ้าง?

Kanban ที่เกิดจากความสงสัยจึงเกิดการพัฒนาและนำมาใช้ใน TPS

Kanban จากความสงสัยที่คุณ ไทอิจิ โอโนะ Taiichi Ohno นั้นได้สงสัยเกี่ยวกับการเติมของในสต็อกเขาจึงได้ตัดสินใจที่จะถามพนักงานว่าใช้วิธีไหนในการเติมของโดยที่ไม่ต้องเสียเวลาในการเดินไปดูของในสต็อก พนักงานจึงได้ให้คำตอบเขาไปว่า การที่พนักงานในร้านนั้นได้เติมสินค้าโดยไม่ต้องเสียเวลาไปเดินดู นั่นก็เพราะว่า ภายในร้านนั้นได้มีการเก็บใบเสร็จ หรือ สลิปของลูกค้าเอาไว้จึงได้รู้ว่าควรเติมของเท่าไหร่จึงจะเพียงพอต่อความต้องการของลูกค้า ยกตัวอย่างเช่น ในใบเสร็จนั้นลูกค้าได้ซื้อซอสมะเขือเทศไปจำนวน 2 ขวด ต้องเติมซอสมะเขือเทศจำนวน2 ขวดบนชั้นวาง เมื่อเห็นดังนั้น ไทอิจิจึงเกิดความสนใจและนำมาพัฒนาในระบบ TPS (TOYOTA Production Systems) จนเกิดเป็น ระบบ Kanban ขึ้นมา

Kanban คืออะไร

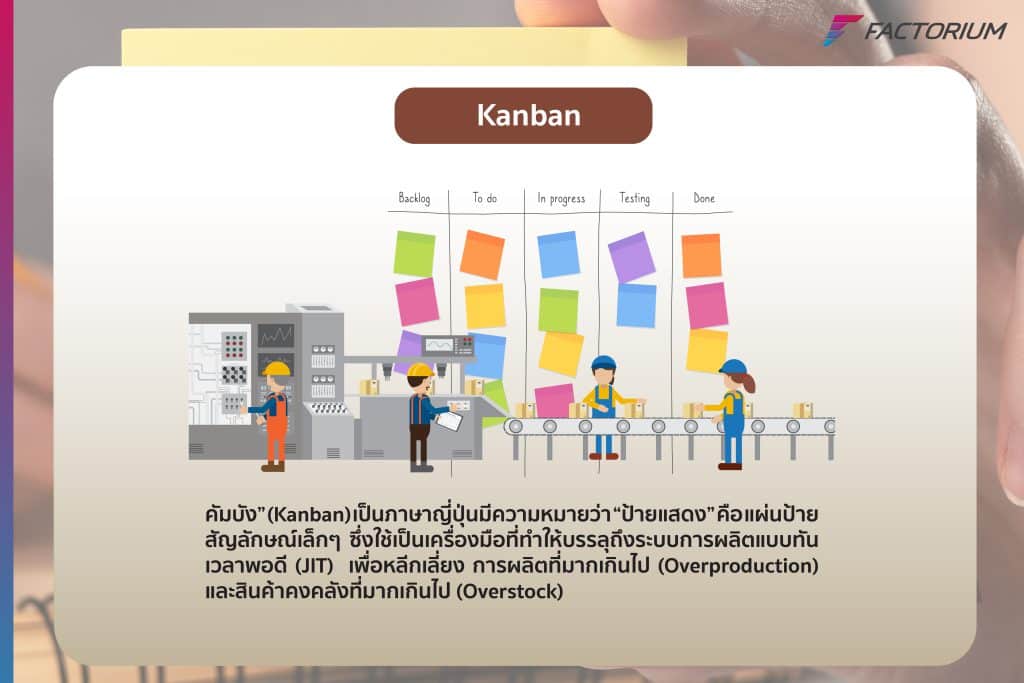

Kanban (คัมบัง) ในภาษาญี่ปุ่นมีความหมายว่า “ป้ายแสดง” ระบบ Kanban ที่ทาง TOYOTA นั้นได้คิดค้นขึ้นมาใช้ใน โรงงานในกระบวนการผลิต จะเป็นคัมบังการ์ดที่ส่งสัญญาญาณเตือนเวลาของจะหมดมาในรูปแบบแผ่นป้ายเล็กๆ โดยมีจุดประสงค์คือผลิตสินค้ามาแบบพอดีเพื่อหลีกเลี่ยงการผลิตที่มากเกินไป และ หลีกเลี่ยงการจัดเก็บสิินค้าที่มากเกินความจำเป็น หรือ Overstock เป็นเครื่องมือที่มีหน้าที่บอกว่าในขั้นตอนถัดไปของการผลิต ต้องการชิ้นส่วน หรือวัตถุดิบกี่ชิ้น

เช่น ลูกค้าต้องการสินค้า 200 ชิ้น พนักงานรับออเดอร์ก็จะส่ง Kanban ให้แผนกประกอบสินค้า แล้วแผนกสินค้าก็ส่ง Kanban ให้กับแผนกผลิตชิ้นส่วน เเล้วจะส่งชิ้นส่วนให้แผนกประกอบสินค้า เเล้วนำบัตร Kanban ส่งต่อให้ พนักงานรับออเดอร์ พร้อมสินค้า เป็นอันเสร็จกระบวนการ

วิธีการทำงานของ ระบบ Kanban คือ การใช้บัตร Kanban ส่งสัญญาณพร้อมรายละเอียด ของสินค้า ชิ้นส่วน หรือวัตถุดิบที่ต้องการ เพื่อส่งสัญญาณไปหาขั้นตอนการผลิตก่อนหน้า ตัวอย่างเช่น แผนกประกอบสินค้าใช้บัตรคัมบังส่งสัญญาณไปขอชิ้นส่วนที่ต้องใช้ประกอบจากแผนกผลิตชิ้นส่วน

โดยในบัตร Kanban ในเบื้องต้นจะมีรายละเอียดข้อมูลที่สำคัญ ดังนี้

- ชื่อและหมายเลขของวัตถุดิบหรือสิ่งที่ต้องการ

- หมายเลขของบัตร kanban

- จำนวนชิ้นที่ต้องการ

- ชื่อผู้ผลิต หรือจุดผลิตที่ต้องการให้ชิ้นส่วนหรือวัตถุดิบมาส่วน

ในทางกลับกัน ถ้าหากไม่มีบัตรคัมบังมาที่แผนก แผนกนั้นก็จะไม่ผลิตสินค้า เพราะการผลิต สินค้าโดยไม่มีคำสั่งจากคัมบัง หมายความว่า เป็นการผลิตที่ไม่ได้เกิดขึ้นตามความต้องการ และทำให้ บริษัทต้องเก็บสินค้าเหล่านั้นเอาไว้ในคลังสินค้า ซึ่งทำให้เกิดต้นทุนที่การผลิตแบบ Lean Manufacturning หรือ Just In Time ไม่ต้องการ

Kanban มีกฎ 3 ข้อ

- Visualize the workflow – แสดง flow การทำงานของระบบให้ออกมาให้เห็นภาพอย่างชัดเจน สามารถบอกได้ว่าขณะนี้งานไปติดขัดที่จุดไหน อย่างไรให้ชัดเจน

- Limit Work In Progress (WIP) – จุดหลักของ Kanban เลยคือการ limit งานต่อหนึ่งหน่วยย่อย เช่นงานสำหรับ Development ห้ามถือเกิน 2 งานเพื่อป้องกันไม่ให้งาน Overload มากเกินไป และจะทำให้สูญเสียเวลาไปมากกว่าที่ควรจะเป็น

- Measure the lead time – วัดผลการทำงานและปรับปรุงให้ดียิ่งขึ้นไปอีก ตรงนี้จะเรียกว่า Cycle time หรือค่าเฉลี่ยที่ Card 1 อันจะอยู่บนบอร์ดตั้งแต่เริ่มต้นไปจนถึงขึ้นบน production จริง

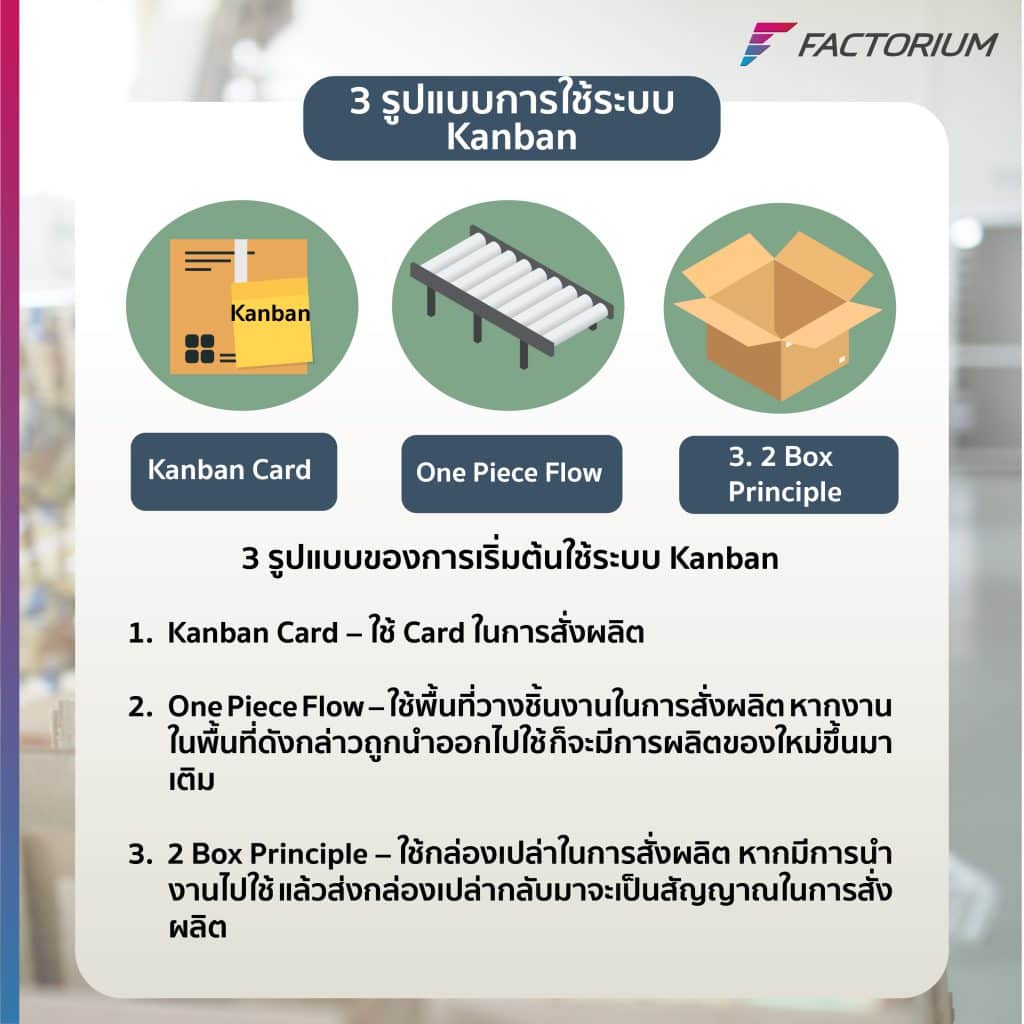

ในการเริ่มใช้ Kanban สำหรับโรงงานนั้นสามารถเริ่มต้นการใช้รับบได้ง่ายๆ มี3 รูปแบบด้วยกันมีอะไรบ้างไปดูพร้อมกันเลยครับ

3 รูปแบบการเริ่มต้นใช้ระบบ kanban

3 รูปแบบการเริ่มต้นใช้งาน Kanban ในโรงงาน

1. Kanban Card

ใช้ Kanban Card ในการสั่งผลิต และจะหยุดผลิตเมื่อไม่มี Kanban Card ค้าง

2. One Piece Flow

ใช้พื้นที่วางชิ้นงานในการสั่งผลิต หากงานในพื้นที่ดังกล่าวถูกนำออกไปใช้ ก็จะมีการผลิตของใหม่ขึ้นมาเติม โดยจะหยุดก็ต่อเมื่อผลิตออกมาแล้วไม่มีพื้นที่ว่างสำหรับวางงานแล้ว

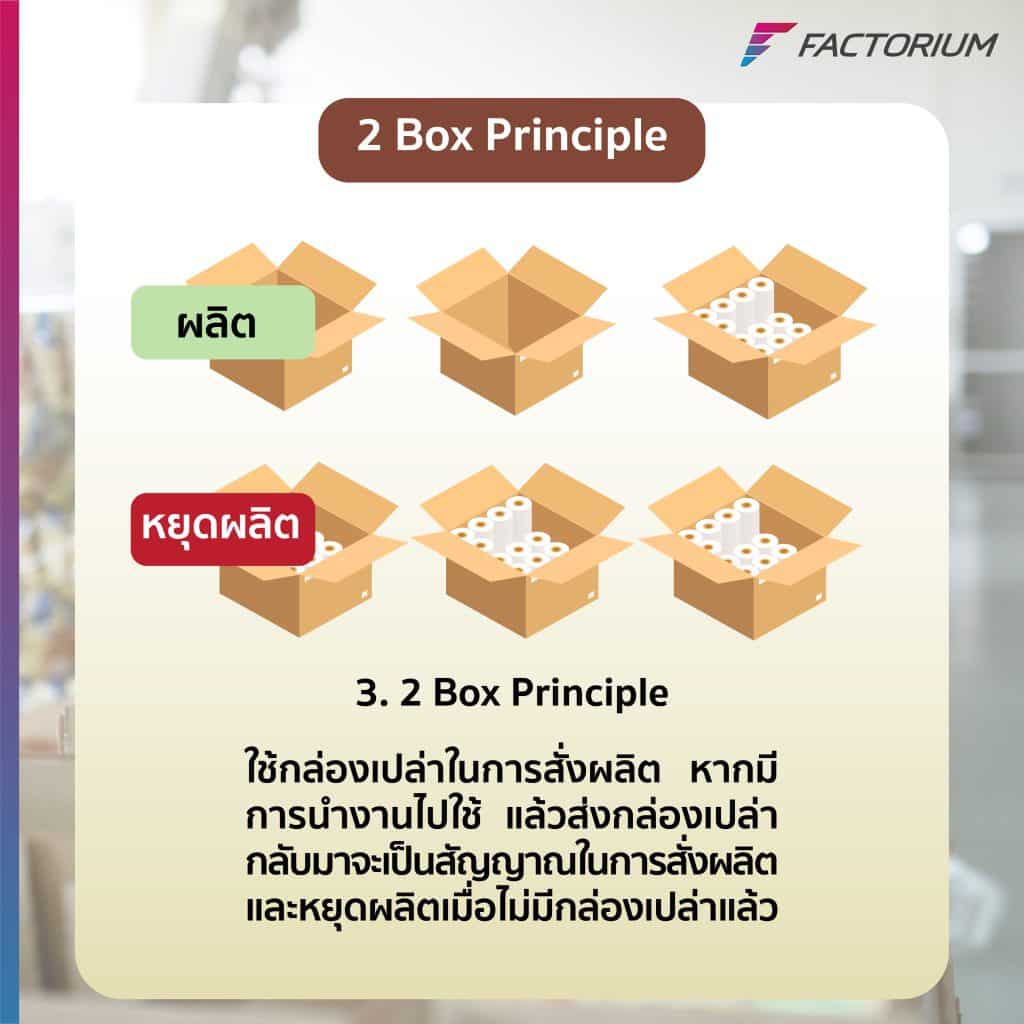

3. 2 Box Principle

ใช้กล่องเปล่าในการสั่งผลิต หากมีการนำงานไปใช้ แล้วส่งกล่องเปล่ากลับมาจะเป็นสัญญาณในการสั่งผลิต และหยุดผลิตเมื่อไม่มีกล่องเปล่าแล้ว

โดยสรุป 3 รูปแบบของการเริ่มต้นใช้ระบบ Kanban ซึ่งมีรูปแบบสัญญาณการสั่งผลิตที่แตกต่างกัน

1. Kanban Card – ใช้ Card ในการสั่งผลิต

2. One Piece Flow – ใช้พื้นที่วางชิ้นงานในการสั่งผลิต หากงานในพื้นที่ดังกล่าวถูกนำออกไปใช้ ก็จะมีการผลิตของใหม่ขึ้นมาเติม

3. 2 Box Principle – ใช้กล่องเปล่าในการสั่งผลิต หากมีการนำงานไปใช้ แล้วส่งกล่องเปล่ากลับมาจะเป็นสัญญาณในการสั่งผลิต

ประโยชน์ของ ระบบคัมบัง

ประโยชน์หลักคือการลดความสูญเปล่าจากกระบวนการผลิตเกินจำเป็นและการเก็บวินค้าคงคลังที่นำไปสู่ต้นทุนจากการเก็บรักษา รวมถึงความเสี่ยงในการกลายเป็นค้าล้าสมัย

- ปรับปรุงการไหลเวียนของวัตถุดิบ

- ลดความผิดพลาดในการผลิต

- ลดปัญหาการจัดส่งวัตถุดิบล่าช้าของ Supplier

สำหรับโรงงานที่ต้องการควบคุมการผลิต และจัดการอย่างเป็นระบบ เพื่อป้องกันสินค้าคงคลังมีการจนเกินไปจนทำให้ต้นทุนในการจัดเก็บเพิ่มสูงขึ้น Kanban อาจจะเป็นอีกหนึ่งเครื่องมือที่เข้ามาช่วยควบคุมในกระบวนการผลิต และสำหรับโรงงานหรือภาคอุตสาหกรรมที่ต้องการระบบจัดการสต็อกอะไหล่ ทาง Factorium CMMS แอปพลิเคชั่นซ่อมบำรุงที่มีการใช้งานในงานซ่อมบำรุง งานPM นอกจากนี้แอปพลิเคชั่นของเรายังมีฟังก์ชั่นสำหรับการสต็อกอะไหล่หากสนใจสามารถติดต่อเรา และพบกันได้ใหม่ในบทความต่อไปได้เลยนะครับ

สามารถอ่านบทความอย่างละเอียดได้ที่ ความสำคัญของระบบ CMMS ในงานซ่อมบำรุง – Factorium

รายละเอียดเพิ่มเติม สามารถดูรายละเอียดได้ที่ลิงค์นี้ได้เลย

Factorium CMMS Application ระบบบริหารจัดการงานซ่อมบำรุงของคนรุ่นใหม่

Website: https://factorium.tech/

Facebook: https://www.facebook.com/factorium.tech

Youtube: https://www.youtube.com/channel/UCAHWs01GOZJ2_8gehIsdGpw