จากบทความที่ผ่านมาในเรื่องของ “ชนิดของงานซ่อมบำรุง” ทำให้รู้ว่า เราควรที่จะวางแผนดูแล และมีกระบวนงานซ่อมเครื่องจักรก่อนที่เครื่องจักรจะพัง เพื่อไม่ให้การผลิตในโรงงาน ต้องหยุดจนโรงงานสูญเสียโอกาสในการผลิต ซึ่งถือว่าเป็นมูลค่าที่สูงกว่า ค่าซ่อมเครื่องจักรมากๆเลยครับ

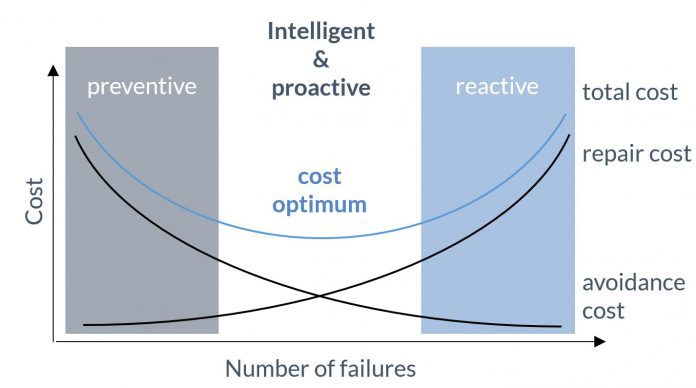

แต่ว่า….ในการวางแผนงานซ่อมที่ดีนั้น จะต้องคิดถึงในแง่ของต้นทุนงานซ่อมที่เหมาะสมด้วย ยกตัวอย่างเช่น การเปลี่ยนถ่ายน้ำมัน หากเราวางแผนเข้าไปเปลี่ยนถ่ายไม่เหมาะสม

เช่นช้าเกินไปก็อาจจะทำชิ้นส่วนในเครื่องจักรเสียหาย ส่งผลให้เครื่องจักรพังโดยที่ไม่ได้วางแผนล่วงหน้าเอาไว้ (Unplanned break down)

แต่ถ้าวางแผนซ่อมเร็วเกินไปน้ำมันยังที่ยังมีคุณภาพที่ดีอยู่ แต่ก็ต้องถูกเปลี่ยนไปซะแล้ว…ส่งผลทำให้ต้นทุนงานซ่อมสูงอีก แล้วจุดไหนละ….ที่จะเหมาะสมที่สุดในการเข้าไปเปลี่ยนถ่ายน้ำมันกันหละ?

วันนี้ทางเพจนายช่างมาแชร์ ขอมามาแชร์ความรู้ในด้านของ “งานซ่อมบำรุงเชิงป้องกัน” หรือ “Preventive Maintenance” (PM) กันนะครับ

อะไรคือ งานซ่อมบำรุงรักษาเชิงป้องกัน หรือ Preventive Maintenance?

งานซ่อมบำรุงรักษาเชิงป้องกัน โดยนิยามแล้ว “เป็นการดูแลชิ้นส่วนของเครื่องจักร ให้มีโอกาสล้มเหลวในการทำหน้าที่ของเค้าให้น้อยที่สุด” ซึ่งเครื่องจักรจะต้องไม่หยุดกระทันหันในขณะที่ทำงาน

โดยงานซ่อมบำรุงรักษาชนิดนี้จะถูกเรียกสั้นๆว่า “PM” ที่ย่อมาจาก Preventive Maintenance

ซึ่งลักษณะของงาน PM จะเป็นลักษณะการวางแผนให้เหมาะสมเพื่อที่จะเข้าไปทำกิจกรรมในงานซ่อมและการบำรุงรักษา

ชนิดของงาน Preventive Maintenance ?

ในการวางแผน PM ในงานซ่อมและการบำรุงรักษา สามารถแบ่งออกได้เป็น 2 แบบหลักๆคือ แบ่งตามระยะเวลา (Time base) และ แบ่งตามปริมาณการใช้งาน (Usage base)

1. แผน PM ตามระยะเวลา (Time-based Preventive Maintenance)

ในการกำหนดแผน PM โดยใช้เวลาเป็นตัวกำหนดเพื่อทำนายสภาพ และคุณสมบัติของเครื่องจักร ซึ่งในกรณีแรก จะใช้ในการเข้าไปทำกิจกรรมกับชิ้นส่วนที่มีความสำคัญต่อเครื่องจักรมากๆ ซึ่งชิ้นส่วนตัวนั้นของเครื่องจักรมีผลกระทบรุนแรงต่อเครื่องจักรมากๆ หากชิ้นส่วนนี้เกิดความเสียหาย จะส่งผลกระทบต่อเครื่องจักร และการผลิตของโรงงานได้ครับ

หรือสำหรับโรงงานที่เดินเครื่องจักร ที่มีระยะเวลาที่แน่นอนตลอด ขอยกตัวอย่างเพื่อความเข้าใจนะครับ เช่นสมมุติเรามีปั้ม 1 ตัว ในระยะเวลา 1 ปี ปั้มอาจจะมีการใช้งานตลอด 6,570 ชม (ใช้งาน 3 เดือน หยุด 1 เดือน; ตลอด 24 ชม) ก็สามารถกำหนดช่วงเวลาเข้าไปเปลี่ยนถ่ายน้ำมันหล่อลื่นทุกๆ 6 เดือน เป็นต้นนะครับ

2. แผน PM ตามปริมาณการใช้งาน (Usage-based Preventive Maintenance)

ในการกำหนดแผน PM ตามลักษณะปริมาณการใช้งานจะ “ชี้ชัดมากกว่า” แบบแผน PM ที่กำหนดตามระยะเวลา เพราะ สภาพ และคุณสมบัติของชิ้นส่วนเครื่องจักร รวมถึงชิ้นส่วนสิ้นเปลืองต่างๆ (Consume part) จะสามารถทำนายได้แม่นยำกว่าครับ

ยกตัวอย่างเช่น เราจะกำหนดเป็นแผนว่า เราจะเข้าไปทำกิจกรรมของเครื่องจักรทุกๆการใช้งาน กี่ ชม ที่ใช้งานเครื่องจักรจริงๆ ,ตามจำนวนครั้ง (Cycle) , หรือ ระยะทางที่ใช้งาน (ในกรณีของยานพาหนะ) เป็นต้นนะครับ

การวางแผนงาน PM (Preventive Maintenance Planning)

การวางแผนงาน PM โดยปราศจากโปรแกรม CMMS หรือโปรแกรมบริหารจัดการงานซ่อมบำรุง ถือว่าเป็นความท้าทายของโรงงานอย่างมาก เพื่อที่จะทำให้ไม่ลืมงาน PM….เนื่องจากว่า การวางแผนเข้าไปทำการซ่อม และบำรุงรักษาต้องใช้ทั้ง กำลังคน (Man-hour) สิ่งของต่างๆ (Spare part) และช่วงเวลาที่จะเข้าไปทำ (Planned schedule) ซึ่งข้อมูลพวกนี้มีปริมาณมหาศาล ทีเดียวเลยครับสำหรับโรงงานหนึ่งโรงงาน

ยกตัวอย่างเช่น เรากำหนดแผนการซ่อมเครื่องจักรทุกๆ 4 ปี ด้วยเวลาตั้ง 4 ปี อาจจะมีคนเก่าลาออก หรือเปลี่ยนแปลงองค์กร ข้อมูลการซ่อมก็สามารถลืมไปได้ง่ายๆแล้วครับ

ตลอดจนปัญหาโลกแตก!! อย่างการทำงานตามแผน PM แต่ช่างหน้างานก็ไม่ได้เข้าไปทำจริง แต่ส่งรีพอทมาว่าทำครบหมดแล้ว….?? ก็ไม่สามรถควบคุมได้ครับ (ถ้าเป็นยุคระบบสมัยใหม่จะมีระบบสแกน QRcode รวมถึงถ่ายรูปเป็น Report และเก็บข้อมูลหน้างานได้ทันทีเลยครับ; ระบบ QRcode ในงานตามแผน PM)

ดังนั้นการที่เรามีโปรแกรม CMMS ที่ดีจะช่วยแก้ปัญหาเหล่านี้ได้มากๆเลยครับ ซึ่งจะสามารถติดตามผลการเข้าไปทำ ว่าแผนทั้งหมดในโรงงานมีอะไรบ้าง เสร็จตามแผนกี่งาน มีข้อมูลต่างๆนำมาวิเคราะห์ และสรุปผล และยังสามารถตั้งเป็น KPI ประจำหน่วยงานได้อีกต่างหากนะครับ

“ความเหมาะสม” และ “ข้อจำกัด” ของงาน Preventive Maintenance

งานที่เหมาะสมสำหรับการทำ PM จะเป็น ลักษณะเครื่องจักรที่

ลักษณะของความเสียหายของชิ้นส่วน สามารถป้องกันได้ด้วยการซ่อมและบำรุงรักษาปกติ

ลักษณะความเสียหาย แปรผันตรงตาม การใช้งาน

ชิ้นส่วนอุปกรณ์มีความสำคัญต่อเครื่องจักรมาก (อารมณ์ประมาณว่า “เปลี่ยนก่อนไปเลย” ครับ)

แต่อย่างไรก็ตาม PM ก็ยังมีข้อจำกัดต่ออุปกรณ์ หรือชิ้นส่วนบางประเภท

เป็นความเสียหายแบบสุ่ม (Random failure mode) ; การพังไม่ขึ้นอยู่กับเวลา ใช้ๆงานอยู่ไปอาจจะพังได้เลย หรืออาจจะใช้งานได้นาน ซึ่งคาดเดาไม่ได้ เช่น บอร์ดอิเล็กทรอนิกส์ เป็นต้นครับ

อุปกรณ์ที่ไม่ได้มีความสำคัญ หรือผลกระทบต่อโรงงาน (ประมาณว่า ค่าการบำรุงรักษาในการทำ PM แพงกว่า ซ่อม หรือซื้อใหม่ครับ)

และสุดท้ายนี้ หากเพื่อนๆกำลังมองหาโปรแกรมจัดการ PM และงานซ่อมบำรุงอื่นๆที่ทันสมัยที่สุด ณ เวลานี้ ลองไปสมัครใช้ฟรีกันได้เลยครับผม (โหลดใช้งานฟรี)

>>>>> http://bit.ly/ArticleCMMS <<<<<

================================================================

แล้วพบกับสาระดีๆแบบนี้ทางด้านงานช่าง งานวิศวกรรม และอุตสาหกรรมได้ที่ Factorium แชร์ นะครับ

Website: https://www.factorium.tech/

Facebook: https://www.facebook.com/386654832130754/

Youtube: https://www.youtube.com/channel/UCAHWs01GOZJ2_8gehIsdGpw

Cr. บทความจากนายช่างมาแชร์