จะเกิดอะไรขึ้น? หากเครื่องจักรกลที่บริษัทใช้งาน ไม่สามารถผลิตสินค้า หรือดำเนินงานตามที่กำหนดได้.. โดยเฉพาะอย่างยิ่งในยุคแห่งการแข่งขันที่ร้อนแรงแบบนี้ “การหยุดชะงัก” ย่อมส่งผลเสียในการผลิตมากกว่าผลดีอย่างแน่นอน ซึ่งฝันร้ายเหล่านี้สามารถหลีกเลี่ยงได้ด้วยเครื่องมือ “TPM หรือ Total Productive Maintenance”

ต้องทำความเข้าใจก่อนว่าในฐานะผู้ผลิต.. บริษัทอุตสาหกรรมส่วนใหญ่เลือกใช้ “เครื่องจักร” (Machining) เป็นแรงงานหลักในการผลิตสินค้า และควบคุมคุณภาพของงานให้ออกมาตรงตามมาตรฐาน

TPM หรือ Total Productive Maintenance คืออะไร ?

TPM หรือ Total Productive Maintenance คือการบำรุงรักษาแบบทวีผล เน้นให้ทุกคนในโรงงานมีส่วนร่วมต่อการดูแลรักษา ปรับปรุงสภาพการทำงานของเครื่องจักร และการผลิตให้อยู่ในสภาพสมบูรณ์แบบที่สุดอยู่เสมอ

หัวใจของการใช้งาน คือกระบวนการที่ทำให้พนักงานทุกคนได้มีส่วนร่วมในการบำรุงรักษาอุปกรณ์เครื่องจักร ตั้งแต่ระดับพนักงานฝ่ายผลิต ไปจนถึงระดับผู้บริหาร และผู้บริหารต้องแสดงการปฏิบัติเป็นตัวอย่างให้พนักงานทุกแผนกทุกคนได้เล็งเห็นว่าการบำรุงรักษามีความสำคัญที่ต้องตื่นตัวมากเพียงใด เพื่อให้บรรลุเป้าหมายโดยรวมขององค์กรได้อย่างรวดเร็ว

หลักการสำคัญ ที่จำเป็นต่อองค์กรและบริษัทคือ ?

No Breakdown ไม่มีการหยุดงาน โดยไม่ได้วางแผน

No Small Stops Or Slow Running ไม่มีการหยุดชะงักหรือเครื่องจักรทำงานได้ช้าลง

No Defective ไม่มีของเสียส่งถึงมือลูกค้า

No Accidents ไม่มีอุบัติเหตุที่ส่งผลต่อความปลอดภัยของพนักงาน

ความเป็นมาและการเปลี่ยนผ่านของ TPM เข้าสู่ยุคปัจจุบัน

ตั้งแต่อดีต จนถึงปัจจุบันเทคโนโลยีมีความเจริญเติบโตรวดเร็วขึ้นเป็นอย่างมาก เริ่มมีการใช้เครื่องจักรกลทางอุตสาหกรรมเป็นกำลังหลักในการผลิต ซึ่งแตกต่างจากเดิมที่ใช้กำลังคนในการผลิตเพียงอย่างเดียว ยิ่งกาลเวลาผ่านไป ความทันสมัยของเครื่องจักรกลก็ยิ่งถูกพัฒนาให้มีความซับซ้อนและทันสมัยมากขึ้น

TPM ถูกนำไปใช้ในการพัฒนาองค์กรที่ใดบ้าง ?

ในอเมริกาการดูแลรักษาเครื่องจักรเริ่มต้นจาก Breakdown Maintenance ในขณะที่เศรษฐกิจยังไม่ฝืดเคือง การเอาใจใส่ในการสูญเสียจึงไม่มากนัก ปล่อยให้เครื่องจักรอุปกรณ์เสียแล้วจึงค่อยซ่อม

เมื่อเศรษฐกิจเริ่มฝืดเคือง สถานประกอบการต้องดิ้นรนเพื่อเอาตัวรอดมากขึ้น กลายเป็นแนวคิดของ PM (Preventive Maintenance) หรือ การซ่อมบำรุงเชิงป้องกัน โดยจะไม่ยอมให้เครื่องจักรพังโดยไม่มีการวางแผน

ต่อมาในญี่ปุ่นเริ่มมีการใช้งานตั้งแต่ปี ค.ศ. 1971 หรือ 47 ปีที่แล้ว จากสมาคมที่ปรึกษาสำหรับโรงงานญี่ปุ่น JIPM หรือ Japanese Insititute of Plant Maintenance ที่มีวัตถุประสงค์เพื่อส่งเสริม พัฒนาบุคลากรและอุตสาหกรรมให้มีการยกระดับคุณภาพที่ดีขึ้น

โดยญี่ปุ่นได้มีการนำปรับมาใช้ โดยให้ช่างเครื่องฝั่งผลิต (Operator) เป็นฝ่ายจัดการงานบำรุงรักษา และซ่อมงานเบื้องต้นได้โดยทันที ทำให้กระบวนการทำงานมีความกระชับ เครื่องจักรมีการบำรุงรักษา พร้อมใช้งานอยู่ตลอดเวลา การทำงานแบบนี้ถูกเรียกว่า AM หรือ Autonomous Maintenance ส่งผลให้โรงงานผลิตประหยัดค่าซ่อมและช่วยลดโอกาสสูญเสียทางการผลิตได้อย่างมหาศาล

ซึ่งการบำรุงรักษาแบบทวีผล ถูกพบว่าบริษัทแรกในญี่ปุ่นอย่าง Nippon Denso Co. บริษัทผลิตชิ้นส่วนรถยนต์ให้กับบริษัท Toyota ได้เป็นผู้เริ่มต้นการใช้งานอย่างแพร่หลายและได้รับรางวัลจากสถาบัน Japan Institute of Plant Maintenance หรือ “JIPM”

JIPM เป็นหนึ่งในองค์กรที่สนับสนุนให้บริษัทและโรงงานผลิต ตระหนักถึงข้อดีของการพัฒนากระบวนการทำงานด้วยการสอนให้ลดความเสี่ยง ที่ถือว่าเป็น “สุดยอดวิธีไขว่คว้าหาประสิทธิภาพในการผลิต”

หลักการสำคัญที่ JIPM ต้องการให้ทุกองค์กรเข้าถึง คือความเป็นเลิศในการผลิต (Production Excellence) ลดของเสีย ลดต้นทุนที่สามารถเกิดได้ขึ้นระหว่างการผลิตให้ครบจบที่คำว่า “ศูนย์” ไม่มีการหยุดงาน ไม่มีอุบัติเหตุ ไม่มีของเสีย ไม่มีความขัดข้อง

นอกจากอเมริกาและญี่ปุ่นแล้ว ยังมีใครใช้หลักการนี้อีกบ้าง ?

ใช่ค่ะ.. ทางด้านทวีปยุโรปเอง ก็ได้นำหลักการ TPM เข้ามาใช้ในองค์กรตั้งแต่ปี ค.ศ. 1990 ซึ่งบริษัทระดับโลกที่ดำเนินการปรับปรุงระบบการผลิตให้มีความเสียหายน้อยที่สุดอย่าง บริษัท VOLVO ก็ได้รับรางวัลด้านประสิทธิภาพไปครอง

ต่อมาบริษัทอื่นๆในยุโรปอีกหลายแห่งได้ให้ความสนใจและนำหลักการดังกล่าวมาใช้เพื่อปรับปรุงคุณภาพการผลิตให้ดียิ่งขึ้นอย่างแพร่หลาย และใช้งานยาวนานมาจนถึงปัจจุบัน

มาดูกันว่าการบำรุงรักษา PM (Preventive Maintenance) และ AM (Autonomous Maintenance) แตกต่างกันอย่างไร ?

ในบทความหน้าเราจะมาพูดถึงความแตกต่างในการทำงานของ PM (Preventive Maintenance) และ AM (Autonomous Maintenance) ไปพร้อมๆกันค่ะ ว่ามีการทำงานที่เหมือนหรือแตกต่างกันมากน้อยขนาดไหน

ท้ายนี้ไม่ว่าจะเป็นการบำรุงรักษาแบบไหนก็สามารถนำไปประยุกต์ใช้ให้เข้ากับบริษัท และสามารถปรับปรุงแก้ไขหลักการเหล่านี้ให้ตรงกับเป้าหมาย หรือเงื่อนไขที่แต่ละบริษัทกำหนดไว้เพื่อการเจริญเติบโตอย่างก้าวกระโดดได้อย่างแน่นอนค่ะ

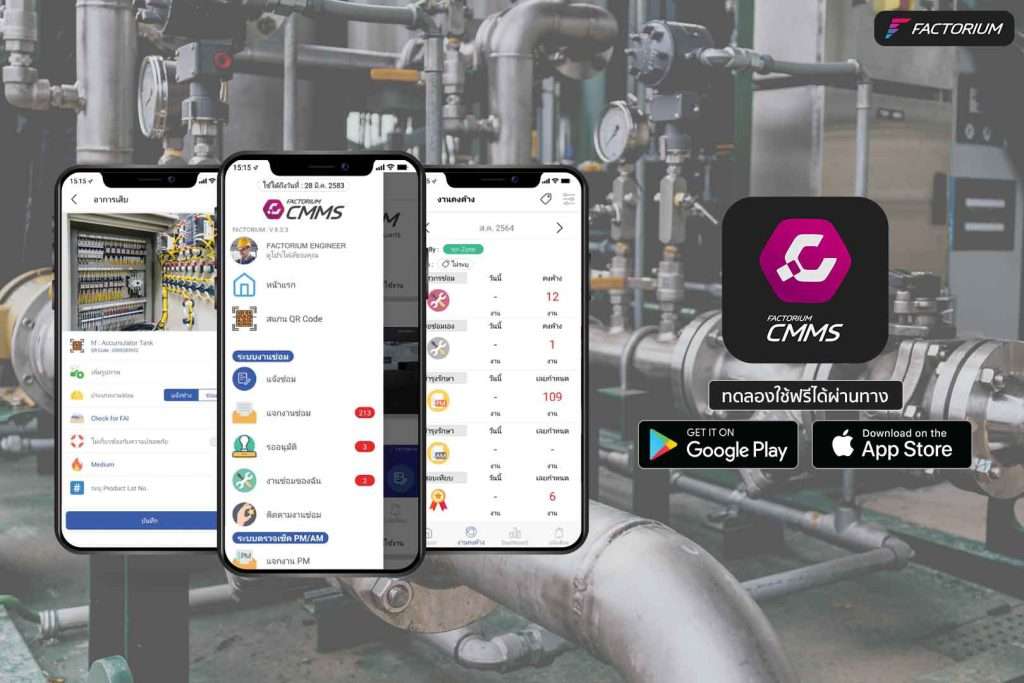

แต่จะดีกว่าไหม? หากสามารถเพิ่มประสิทธิภาพให้กับงานซ่อมบำรุงได้โดยไม่ต้องหยุดชะงัก และยังลดผลกระทบที่แผ่ขยายออกไปเป็นวงกว้างได้ทันท่วงที ด้วยระบบ Factorium CMMS โปรแกรมซ่อมบำรุงที่จะช่วยลดระยะเวลาการทำงาน สะดวกทุกขั้นตอนการอนุมัติ ทำงานรวดเร็วผ่านแอพฯมือถือ เปลี่ยนการทำงานที่ซับซ้อนให้ง่ายขึ้น ช่วยส่งผลให้องค์กรมีการเจริญเติบโตได้อย่างมีประสิทธิภาพ

หากมีข้อสงสัยเพิ่มเติมติดต่อเราผ่านช่องทางนี้ได้เลยนะคะ

Website: https://factorium.tech/

Facebook: https://www.facebook.com/factorium.tech

Youtube: https://www.youtube.com/channel/UCAHWs01GOZJ2_8gehIsdGpw